在工業4.0的浪潮中,PLC(可編程邏輯控制器)作為工業自動化的“大腦”,長期主導著生產線的邏輯控制;而邊緣計算網關作為工業物聯網的“邊緣節點”,正通過數據預處理、實時決策和協議轉換,為傳統工業注入智能基因。兩者的連接,不僅是硬件與軟件的物理對接,更是“確定性控制”與“彈性智能”的深度融合——它打破了工業系統中“控制層”與“信息層”的壁壘,讓PLC從“孤島式運行”邁向“全局協同”,重新定義了工業生產的效率與靈活性。

本文將從連接的技術邏輯、典型場景、挑戰與解決方案三個維度,解析邊緣計算網關與PLC的連接方式,并結合USR-M300邊緣計算網關等實踐案例,探討其如何賦能智能制造、能源管理等關鍵領域。

PLC與邊緣計算網關的連接,核心目標是實現“控制數據上行”與“智能指令下行”的雙向閉環。傳統模式下,PLC通過工業總線(如Modbus、Profibus、EtherCAT)連接傳感器和執行器,完成邏輯控制;而邊緣計算網關的接入,則賦予了這一過程三大新能力:

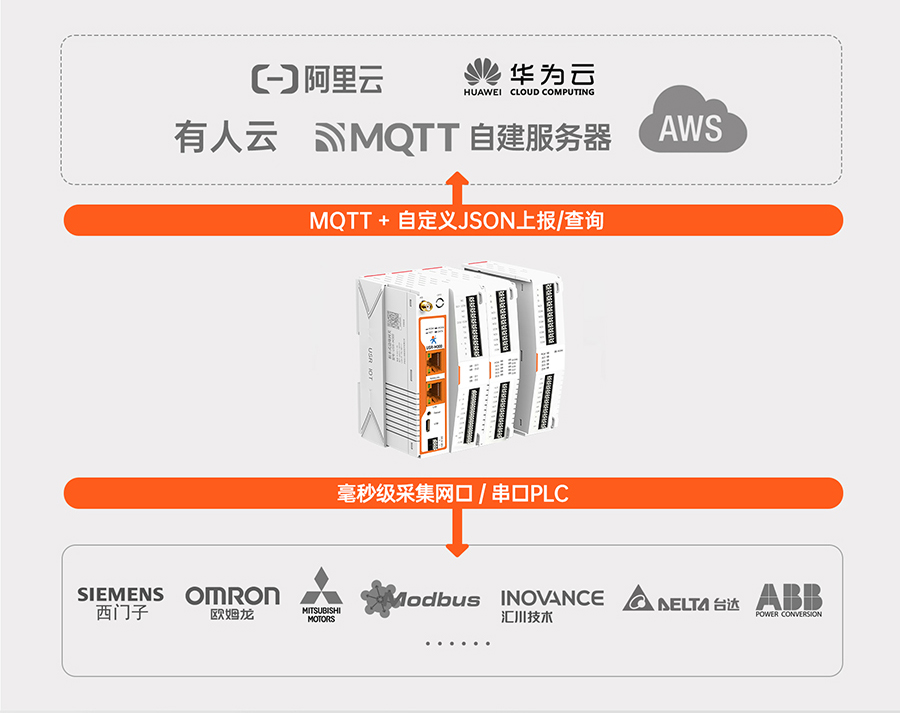

工業現場設備協議多樣(如PLC常用Modbus TCP、傳感器可能用CAN總線、攝像頭用RTSP),邊緣計算網關通過內置的協議解析庫,可將不同協議的數據統一轉換為標準格式(如JSON、MQTT),實現“多源異構數據”的匯聚。例如,USR-M300邊緣計算網關支持Modbus RTU/TCP、OPC UA、Profinet等30+種工業協議,可直接讀取西門子、三菱、歐姆龍等主流PLC的數據,無需額外協議轉換器。

PLC擅長毫秒級的確定性控制(如電機啟停、溫度調節),但缺乏復雜數據分析能力;邊緣計算網關則可部署輕量化AI模型(如異常檢測、預測性維護),對PLC采集的數據進行實時處理,并將結果反饋給PLC或上位系統。例如,在鋼鐵生產線中,邊緣計算網關通過分析軋機振動數據,提前預測軸承故障,并向PLC發送“降速運行”指令,避免非計劃停機。

3. 安全隔離:構建“控制-信息”雙平面架構

工業控制網絡對實時性和安全性要求極高,邊緣計算網關通過物理隔離+邏輯隔離技術,將PLC所在的控制網(OT網)與企業管理網(IT網)分離,防止外部攻擊直接滲透至控制層。同時,網關可對上行數據進行脫敏處理(如隱藏PLC內部變量地址),僅傳輸關鍵業務數據,降低敏感信息泄露風險。

PLC與邊緣計算網關的連接,需從硬件接口、通信協議、數據流三個層面協同設計,確保“低延遲、高可靠、易維護”。以下以USR-M300邊緣計算網關為例,解析典型連接方案:

以太網接口:主流連接方式,適用于PLC支持以太網通信的場景(如西門子S7-1200/1500系列)。USR-M300提供2個千兆以太網口,可同時連接PLC和上位機,實現“數據透傳”與“邊緣計算”并行。

串口(RS485/RS232):適用于老舊PLC(如三菱FX系列)或短距離通信場景。USR-M300的RS485接口支持Modbus RTU協議,可直接讀取PLC寄存器數據,并通過內置的“串口轉TCP”功能,將數據轉發至云端。

無線通信(4G/Wi-Fi):適用于移動設備或布線困難場景。例如,在AGV(自動導引車)中,USR-M300通過Wi-Fi連接PLC,實時傳輸位置、電量等數據,同時通過4G將數據同步至調度系統。

Modbus TCP/RTU:最常用的PLC通信協議,USR-M300支持作為Modbus Master(主站)讀取PLC數據,或作為Slave(從站)接收PLC指令。例如,在空壓機監控場景中,網關每500ms讀取一次PLC的壓力、溫度數據,并通過MQTT上傳至云平臺。

OPC UA:面向工業物聯網的標準化協議,支持跨平臺、跨語言的數據交互。USR-M300內置OPC UA Server,可將PLC數據封裝為標準節點,供MES、SCADA等系統直接調用,無需二次開發。

Profinet/EtherCAT:實時性要求高的協議(如運動控制場景),USR-M300可通過“協議透傳”模式,將PLC與驅動器之間的實時數據原樣轉發,確保控制周期≤1ms。

連接的核心目的是讓數據“流動”并產生價值。USR-M300提供可視化配置工具,用戶可通過拖拽方式定義數據流邏輯,例如:

數據采集:設置PLC寄存器地址、采集頻率(如每秒10次)、觸發條件(如變量變化超閾值);

邊緣處理:部署Python腳本或預置算法(如FFT頻譜分析),對振動、電流等時序數據進行預處理;

指令下發:當邊緣分析結果觸發規則(如溫度>80℃)時,網關自動向PLC寫入控制指令(如關閉加熱器);

數據存儲與轉發:將處理后的數據存儲至本地數據庫(如SQLite),或通過MQTT/HTTP上傳至云平臺,供BI系統分析。

PLC與邊緣計算網關的連接,正在重塑多個行業的生產模式。以下四大場景,展現了其從“設備層”到“系統層”的賦能路徑:

在汽車零部件加工線中,不同型號產品需頻繁切換工藝參數(如切割速度、夾具壓力)。傳統模式下,參數調整依賴人工操作PLC,耗時且易出錯。通過USR-M300邊緣計算網關,系統可自動識別產品型號(通過攝像頭或RFID),從MES系統下載對應工藝參數,并直接寫入PLC寄存器,實現“一鍵換型”。同時,網關實時采集設備OEE(綜合效率)數據,優化生產節拍,使某工廠的換型時間從30分鐘縮短至5分鐘。

在鋼鐵廠高爐控制中,煤氣流量、風溫等參數的微小波動會顯著影響能耗。USR-M300邊緣計算網關連接高爐PLC,實時采集200+個關鍵變量,并通過內置的“能耗預測模型”計算最優參數組合,向PLC發送調整指令。例如,某鋼廠通過該方案將高爐煤氣利用率提升2.3%,年節約成本超千萬元。

在風電場中,風機齒輪箱的故障會導致數百萬損失。USR-M300邊緣計算網關連接風機PLC,采集振動、溫度、油液等數據,并部署“振動頻譜分析”算法,實時檢測齒輪磨損、軸承故障等早期征兆。當故障概率超過閾值時,網關自動觸發PLC執行“降載運行”策略,同時向運維平臺發送工單。某風電場應用后,非計劃停機次數減少60%,維護成本降低40%。

在化工園區,反應釜的溫度、壓力控制需人工頻繁巡檢,存在安全風險。USR-M300邊緣計算網關連接反應釜PLC,實時監測關鍵參數,并通過5G網絡將數據傳輸至控制中心。當參數異常時,網關自動執行預設的“安全連鎖”邏輯(如關閉進料閥、啟動冷卻系統),同時推送報警信息至運維人員手機。某化工企業應用后,巡檢人員減少70%,安全事故率下降90%。

盡管PLC與邊緣計算網關的連接技術已趨成熟,但在實際部署中仍面臨三大挑戰,需通過技術優化與生態協作破解:

邊緣計算需在網關上運行算法,可能增加數據處理的延遲。解決方案包括:

輕量化AI模型:采用TinyML技術,將模型參數量壓縮至1MB以內,確保在USR-M300的ARM Cortex-A55芯片上實現毫秒級推理;

硬件加速:USR-M300內置NPU(神經網絡處理器),可加速FFT、卷積等運算,使振動分析延遲從100ms降至10ms;

確定性通信:通過TSN(時間敏感網絡)技術,為PLC與網關之間的數據傳輸分配固定時隙,確保控制指令按時送達。

工業控制網絡一旦被攻擊,可能導致生產癱瘓。USR-M300從三個層面強化安全:

傳輸安全:支持TLS/DTLS加密,防止數據在傳輸過程中被竊取或篡改;

訪問控制:通過白名單機制,限制僅授權IP可訪問網關管理界面;

固件安全:采用Secure Boot技術,確保網關啟動時僅加載經過簽名的固件,防止惡意代碼注入。

老舊PLC(如施耐德Quantum系列)可能使用私有協議或串口通信,增加連接難度。USR-M300通過兩種方式解決:

協議擴展:提供SDK供用戶開發自定義協議驅動,目前已支持超過200種工業設備;

中間件適配:與PLC廠商合作,預置主流型號的配置模板,用戶通過“拖拽式”界面即可完成連接,無需編程。

隨著工業物聯網向“全要素、全產業鏈、全價值鏈”連接演進,PLC與邊緣計算網關的連接將呈現三大趨勢:

未來,邊緣計算網關將不僅連接PLC,還連接數字孿生平臺,實現“物理世界-虛擬世界”的雙向映射。例如,USR-M300可采集PLC數據并驅動數字孿生模型,模擬不同工藝參數下的生產效果,為PLC提供最優控制策略。

邊緣計算網關將內置更強大的AI芯片(如英偉達Jetson系列),支持運行大語言模型(LLM),使PLC能“理解”自然語言指令。例如,操作人員可通過語音對網關說“將3號機床速度提高10%”,網關自動解析指令并修改PLC參數。

工業物聯網的碎片化特性要求連接方案具備開放性。USR-M300支持與AWS IoT、Azure IoT、阿里云等主流平臺對接,并提供開放的API接口,允許第三方開發者開發插件(如自定義數據處理算法、行業應用模板),加速連接方案的落地。

PLC與邊緣計算網關的連接,本質是“工業確定性”與“物聯網彈性”的基因重組——它讓PLC從“執行者”升級為“感知-決策-執行”一體化的智能體,讓工業生產從“經驗驅動”轉向“數據驅動”。而USR-M300等邊緣計算網關的出現,正以“低門檻、高兼容、強安全”的特性,推動這一變革從實驗室走向千行百業。

未來,隨著5G、AI、數字孿生等技術的持續滲透,PLC與邊緣計算網關的連接將不再局限于“設備層”,而是延伸至“產業鏈層”甚至“社會層”——想象一下,當全球數百萬臺PLC通過邊緣計算網關連接成一個“超級工業大腦”,人類將如何重新定義“制造”的邊界?這或許正是工業物聯網最激動人心的未來。