在工業物聯網的浪潮中,泵站運維正經歷一場靜默的革命。傳統模式下,運維人員需24小時值守,人工巡檢依賴經驗判斷,設備故障響應滯后,單次停機可能造成數十萬元損失。而邊緣計算網關的引入,正在打破這一困局——通過將算力下沉至設備端,實現數據實時處理、故障預判、遠程操控,徹底重構泵站運維模式。

以某園區泵站為例,其部署的邊緣計算網關每秒采集超500組振動、溫度、壓力數據,通過內置算法過濾95%的冗余信息,僅將關鍵數據上傳云端。例如,當監測到葉輪振動頻率異常時,網關可結合歷史數據提前14天預警葉輪磨損,避免價值80萬元的主泵報廢。這種“邊端過濾+云端分析”的架構,既降低云端存儲壓力,又提升故障響應速度。

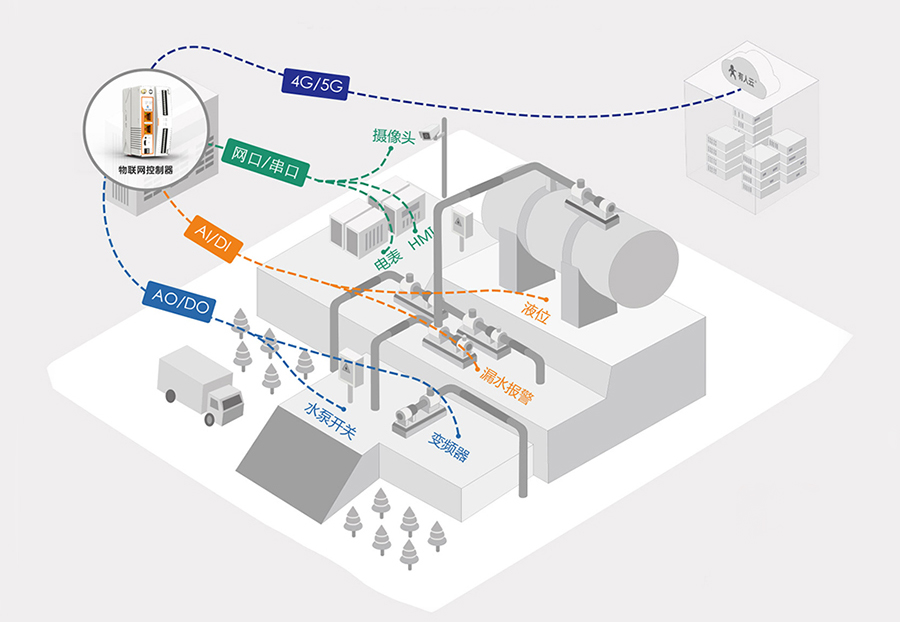

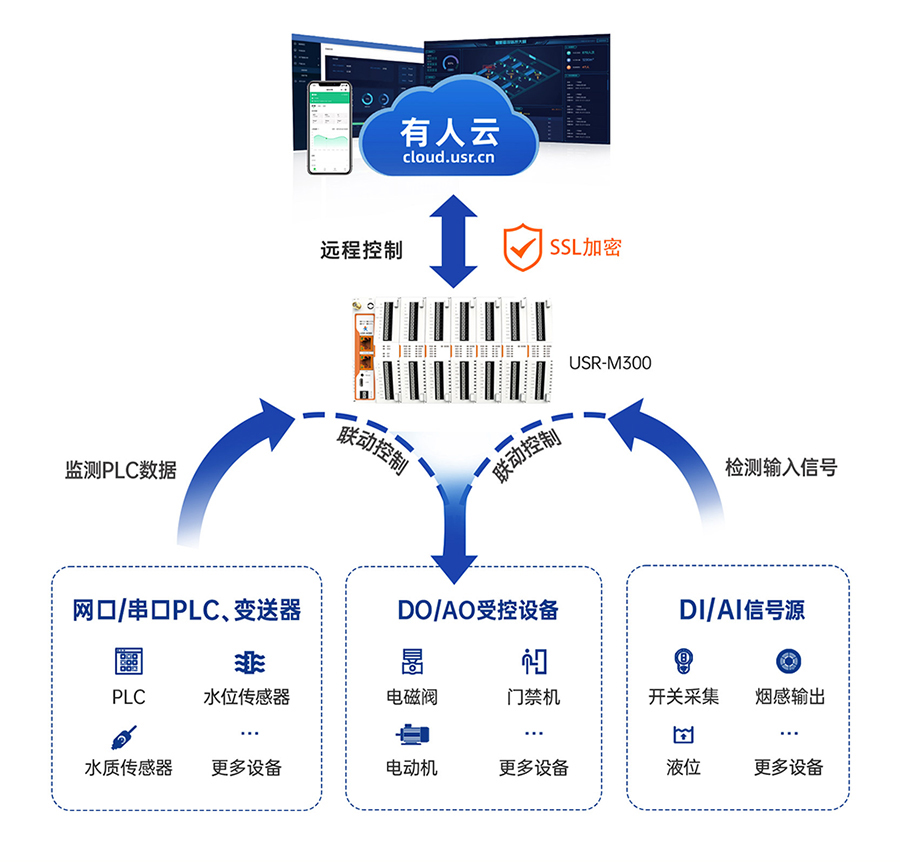

泵站場景中,PLC、傳感器、執行器等設備可能采用Modbus、CAN、OPC UA等20余種協議。邊緣計算網關通過協議解析引擎,將不同設備的數據標準化為統一格式,實現“即插即用”。例如,某煤礦泵房通過部署佰馬BMG800網關,將西門子、施耐德、ABB等品牌設備接入同一平臺,節省了80%的硬件改造成本。

在工業場景中,網絡中斷是常見風險。邊緣計算網關支持本地緩存、斷點續傳功能,確保數據不丟失。例如,某城市供水泵站在臺風期間網絡中斷48小時,網關仍能通過本地規則庫維持設備運行,并在網絡恢復后自動補傳數據。同時,網關內置防火墻、數據加密模塊,可防止黑客通過PLC漏洞入侵。

傳統泵站依賴人工設定啟停閾值,而邊緣計算網關可通過機器學習模型動態優化調度策略。例如,某城市二次供水系統接入邊緣網關后,結合歷史用水量、峰谷電價、管網壓力等數據,實現水泵集群智能啟停,綜合能耗降低18%。

通過在邊緣端部署振動分析、溫度預測等算法,網關可提前識別軸承磨損、電機過熱等早期故障。例如,某污水處理廠利用邊緣計算網關,將水泵軸承故障發現時間從72小時縮短至6小時,維修成本降低65%。

在突發透水、管網爆裂等事故中,邊緣計算網關可觸發本地應急預案。例如,某煤礦泵房網關監測到水位異常時,自動啟動所有排水泵并聯動通風系統,響應速度較傳統SCADA系統提升5倍,避免重大安全事故。

運維人員可通過云平臺遠程調試PLC程序、更新固件、下發指令。例如,某偏遠山區泵站接入邊緣網關后,運維人員無需到現場即可完成設備巡檢,單次維護成本從5000元降至800元。

邊緣計算網關推動泵站運維向“設備即服務”(DaaS)轉型。例如,某水務企業推出“智慧泵站托管”服務,客戶按流量付費,企業通過邊緣網關實現全生命周期管理,毛利率從20%提升至45%。

隨著數字孿生、AI大模型的融合,邊緣計算網關將推動泵站運維向更高階進化:

例如,某智慧水務集團正在試點“AI泵站管家”,通過邊緣計算網關+數字孿生技術,將設備利用率提升至98%,運維成本降低70%。

邊緣計算網關不僅是技術工具,更是泵站運維商業模式的顛覆者。對于工業物聯網從業者而言,掌握這一技術意味著打開萬億級市場的鑰匙。從數據清洗到協議轉換,從故障預測到遠程運維,邊緣計算網關正在重構泵站運維的底層邏輯,而其背后隱藏的商業價值,正等待更多創新者挖掘。